DCUBED, Teil II: Eine Werkbank im All

Der Raumfahrt-Zulieferer DCUBED bereitet die Produktion im Weltall vor. Mit 3D-Druckern will das Münchner Newspace-Start-up dort Teile von Sonnensegeln und Antennen fertigen - und so teilhaben, den Weg für Missionen in die Tiefe des Weltraums mit Mondbasen oder gar Mars-Exkursionen zu bereiten. Das erfordert große Strukturen und Komponenten, die auf der Erde zwar hergestellt werden können, der Transport ins All jedoch enorm aufwendig ist und die Raumfahrt vor große wie kostspielige Herausforderungen stellt. Unternehmen, Forscher und Entwickler in Amerika, Europa oder Asien arbeiten am In-Space-Manufacturing. So auch DCUBED. Mit seinem Start-up hofft Gründer Thomas Sinn, zu den ersten zu gehören. Schon im nächsten Jahr kann es mit ersten Tests im Orbit ernst werden.

München, 10. September 2024 - Von Rüdiger Köhn

Mit dem kleinen Aktuator - einem Auslösemechanismus zum Öffnen von Container mit Kleinstsatelliten - hat das Newspace-Start-up DCUBED im Jahr 2019 begonnen. Größere Sonnensegel hat es vor dem Start in den Orbit mit Origami-Technik erst einmal in Mini-Boxen von 10 mal 10 mal 10 Zentimeter kleingefaltet, damit sie den extrem belastenden Start von der Erde und den Transport ins All überstehen, um sich nach Erreichen der Position im Weltraum in Sekunden zu entfalten.

Für DCUBED-Gründer Thomas Sinn, 40 Jahre, geht es aber noch größer, anspruchsvoller - und auch visionärer. Er nimmt sich einer neuen, auf den ersten Blick abenteuerlich anmutenden Herausforderung an: In-Space-Manufacturing (ISM) - die Produktion im Weltraum. Für das junge Unternehmen und für seine neue Mission ISM hat der Luft- und Raumfahrtingenieur vor wenigen Wochen bei Investoren insgesamt 4,4 Millionen Euro Kapital eingesammelt. Sie trauen ihm die Umsetzung ambitionierter Pläne zu (siehe DCUBED, Teil I: „Zwei Newspace-Start-ups in einem" https://www.passion4tech.de/blog/horyzn-neue-horizonte-1-1). Schon 2023 hat Sinn für seine Neugründung und ISM aus dem Fonds des Bayerischen Raumfahrtprogramms vom Freistaat eine Untertsützung von rund 900.000 Euro erhalten.

DCUBED-Gründer Thomas Sinn Fotos Rüdiger Köhn

Um den wachsenden Ansprüchen für zukünftige ambitionierte Raumfahrt-Missionen wie Ansiedlungen auf dem Mond gerecht zu werden, gelten andere Maßstäbe. Die stellen deutlich höhere Anforderungen an die Strukturen im Hinblick auf Stabilität und Robustheit. Sonnensegel von gerade einmal einem Meter Länge sind dafür schlicht ungeeignet. Neue Dimensionen sind gefragt, seien es riesige Solarpanels für die Erzeugung von großen Energiemengen, seien es Kommunikationsinfrastrukturen wie lange Antennen. Von der Erde aus lassen sich diese jedoch nur mit äußerst hohem Aufwand nach oben schießen.

Eine „Enabling Technology"

Warum also nicht im All produzieren? In-Space-Manufacturing ist für Thomas Sinn eine „Enabling Technology“; eine Technologie, die neue Möglichkeiten und Wege öffnet - für das Vordringen der Menschen in den tiefen Weltraum. Im vergleichsweise frühem Stadium arbeiten und entwickeln Wissenschaftler wie auch Unternehmen in Amerika, Europa und Asien an derartigen futuristischen Plänen; wie DCUBED in Deutschland. „ISM ist eine Technik, um größere Satelliten oder Raumfahrzeuge mit großer Präzision, robust und sogar kostengünstiger herzustellen.“

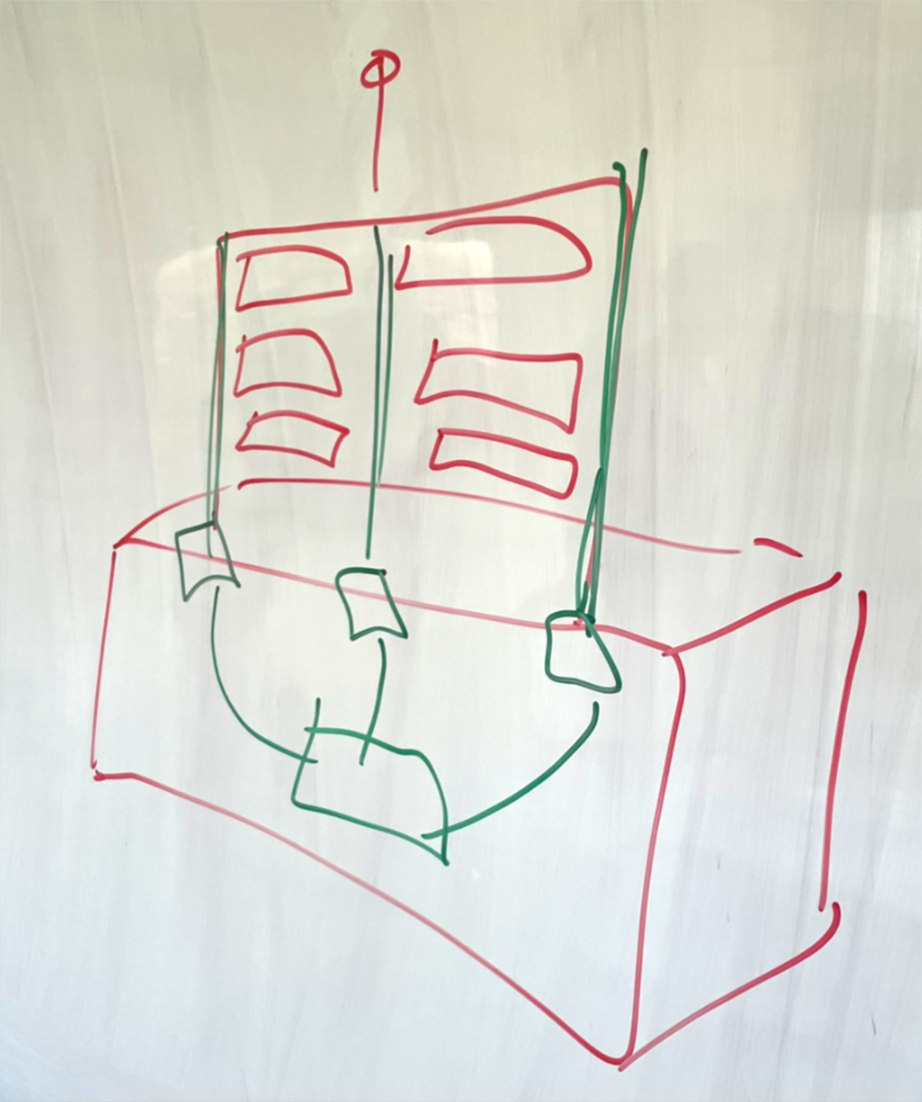

Schema vom 3D-Druck im All: Solarsegel out of the box

Die erforderliche Stabilität und Steifheit sei mit Verstrebungen zu erreichen, die erst nach dem Start und dem Transport gefertigt werden. Dafür fliegen Mini-3D-Drucker in kleinen Boxen gleich mit. Nach Erreichen der Position im All, auch in der weiteren Erdumlaufbahn, fertigen die Drucker im additiven Verfahren in der Schwerelosigkeit die Streben. Natürlich könne das auch auf der Erde ohne weiteres geschehen, sagt Sinn. Die Herausforderung jedoch seien Start und Transport. Große Strukturen könnten nicht effektiv und platzsparend gefaltet werden. Zudem wachse das Risiko, dass diese durch den Start beschädigt werden. Große Komponenten wie Solarplatten und Antennen für eine Raumstation wie die ISS sind mit Scharnieren versehen, was das Gewicht erhöht. Solche Strukturen werden jedoch mit künftigen Missionen immer komplexer und schwerer - was Fertigung auf der Erde wie Transport angeht.

Fehlende Schwerkraft macht vieles leichter

„Stellt man im All her, ist das allein schon wegen der fehlenden Schwerkraft viel leichter zu bewerkstelligen“, sagt der Gründer des Newspace-Zulieferers. Die Teile müssten eine geringere Festigkeit als auf der Erde aufweisen, weil sie ja nicht der gewaltigen Belastungsprobe während des Raketenstarts ausgesetzt sind. „Wir haben ein System entwickelt, das sehr kompakt ist, mit einem Printer im kleinen Container, der die Startlasten aushält.“

Es klingt so simpel, ist es aber nicht. Eine langes, hauchdünnes Sonnenmodul befindet sich aufgerollt und damit raumsparend in diesem Container, der ebenso das Printmedium enthält. Am Ziel angekommen, wird das Panel langsam entrollt; im Gegensatz zu den bisherigen DCUBED-Produkten nicht entfaltet. Entlang einer Nadellinie wird die Panele Stück für Stück herausgezogen, der 3D-Drucker fertigt für das Segel währenddessen einen Rahmen beziehungseise ein Gerüst aus Kunststoff oder aus anderen Materialen wie Titan, womit die Konstruktion ihre Stabilität erhält.

Auf der Erde muss Thomas Sinn das Panel noch mit der Hand aus der Box ziehen.

Die Vorteile liegen auf der Hand. Neben der einfacheren, additiven Produktion ist das Gewicht eines so installierten Sonnenarrays oder einer Antenne deutlich geringer als bei einer am Boden hergestellten Konstruktion. Einmal etabliert, könnte die Technologie später auch für kleinere Satelliten genutzt werden, die bei geringerem Volumen deutlich höhere Leistungen erbringen. Die Produktionskosten sind erheblich niedriger; allein schon deshalb weil die Qualitätsanforderungen wegen der geringeren physischen Belastung während der Beförderung in der Rakete geringer sind.

DCUBED setzt die ISM-Technologie zunächst für den Bau von Solarmodulen um. Erst im nächsten, deutlich späteren Schritt soll das gleiche Procedere auch mit Antennen angewendet werden. Hier sind die Herausforderungen größer, weil höchste Präzision ohne Toleranzen verlangt ist. Ein Sonnensegel kann durchaus minimale Abweichungen haben; Hauptsache, es steht zur Sonne. Bei einer Antenne indes können kleinste Ungenauigkeiten die Empfangs- und Übertragungsqualität von Daten beeinträchtigen. Für Thomas Sinn steht aber heute schon fest: DCUBED wird sich bei der Produktion im All auf Solar- und Antennenprodukte konzentrieren.

Einsatzbereit - aber der letzte Erfolgsnachweis fehlt

Die Fortschritte sind da. „Wir könnten ISM schon einsetzen“, sagt Sinn, „aber noch nicht mit gutem Gewissen, weil wir den Beweis der Funktionsfähigkeit und -tüchtigkeit noch schuldig sind.“ Daher hält er frühestens im nächsten Jahr oder 2026 den ersten Produktionsvorstoß im Weltraum für wahrscheinlich.

Noch in diesem Jahr hofft er, in einer ersten Demonstration im niedrigen Orbit eine Struktur auszudrucken (IOD - In Orbit Demonstration). Dafür hat DCUBED einen Slot auf einer indischen Rakete gekauft. Im nächsten Jahr - voraussichtlich im Februar 2025 - soll mit Unterstützung der ESA (European Space Agency) auf einer SpaceX Falcon 9 eine ultradünne Solarfolie mit einer Leistung von 100 Watt, geringem Volumen und Gewicht per 3D-Drucker ausgerollt und mit Streben stabilisiert werden; integriert in das Raumfahrzeug. Noch im selben Jahr ist ein erstes ISM-Solarmodul mit 1 Kilowatt Leistung geplant, geeignet für kleinere Satelliten und Weltraumschlepper. Ein Jahr später - 2026 - ist eine stärkere Variante von 10 Kilowatt für größere Einheiten anvisiert. Beide Projekte werden von der ESA unterstützt.

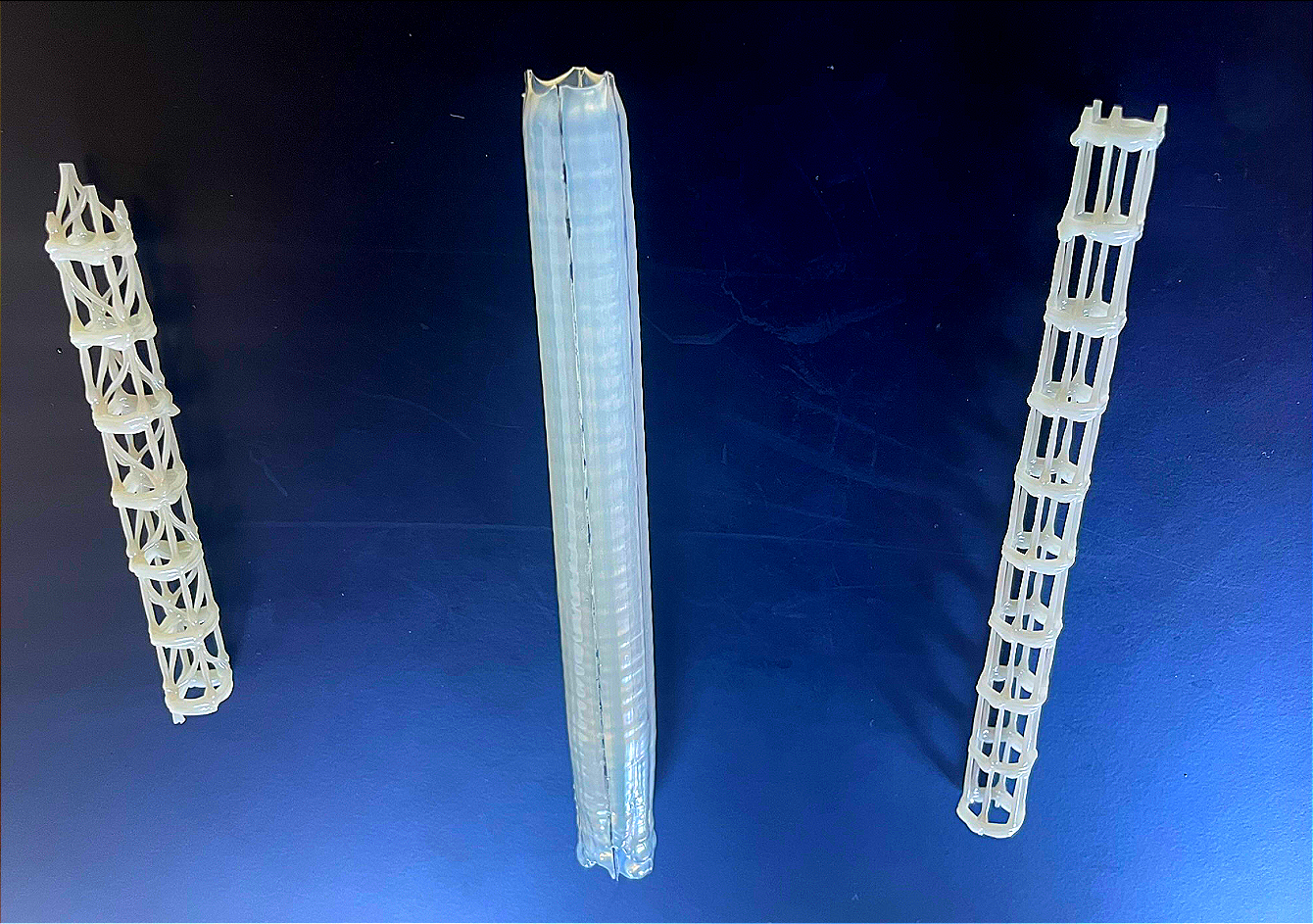

Derartige Verstrebungen spuckt der 3D-Drucker aus, hier aus Kunststoff.

Um die Demonstrationen und Tests zu kontrollieren und deren Erfolg zu belegen, wird DCUBED seine Space-Selfie-Sticks einsetzen; jene Kameras am Ende einer ausfahrbaren Stange, die das Start-up für solche Zwecke entwickelt hat und sich in der Raumfahrtszene großer Beliebtheit erfreuen (siehe Teil I). Die Idee sei es, potentiellen Kunden Bilder und Videos zu zeigen. Mit ihnen könne man sie überzeugen. Für das Münchner Start-up könnte das ein Durchbruch in einem Markt für Weltraum-Solarpanels sein, der 2028 immerhin auf rund 20 Milliarden Dollar geschätzt wird.

Viele arbeiten an ISM

Es gibt viele Unternehmen und Raumfahrtorganisationen, die an der ISM-Technologie arbeiten. Sonst würde wohl Thomas Sinn ins Grübeln kommen und zweifeln: „Wenn man keine Wettbewerber hat, ist womöglich auch kein Markt vorhanden“, gibt er sich beruhigt und zugleich optimistisch im Hinblick auf die Nachfrage. „Damit müssen wir Kunden nicht erst von dieser Technologie überzeugen, dass sie funktioniert, tatsächlich Lösungen anbieten und Probleme lösen kann.“ Der Große unter den Wettbewerbern ist der US-Raumfahrt-Zulieferkonzern Redwire, der vor vier Jahren den kleinen ISM-Spezialisten Made in Space erworben hatte. Redwire bildet mit Kooperationspartnern strategische Allianzen, um eine Produktion im All voranzutreiben. Mit einem ähnlichen Konzept wie DCUBED testet es die Fertigung von Solaranlagen im All, wie überhaupt vor allem die Amerikaner mit der Raumfahrtbehörde Nasa das Thema mit Verve angehen.

Thomas Sinn hält ein schweres Solarpanel für große Anlagen in der Hand, die als Stück mit Scharnieren ins All geschossen werden.

Gründer Sinn sieht dennoch große Chancen, dass die Europäer, damit auch DCUBED, die Ersten sein könnten, die im Orbit mit ISM starten. Es handelt sich um eine anspruchsvolle, disruptive Technologie, für die Zeit, Geld und Geduld vonnöten sind. Trotzdem betrachtet er DCUBED nicht als ein reines Deeptech-Start-up, wie es sonst bei Newspace-Unternehmen mit ihrer hohen Forschungs- und Entwicklungsintensität der Fall ist. Sinn relativiert. Man sei ja schließlich Zulieferer für Raumfahrtunternehmen, spielt er die Bedeutung runter. Aber immerhin einer, der vieles in der rasant wachsenden Raumfahrt einfacher, günstiger und schneller mache.

Kein Deeptech? Doch, ein Deeptech!

Folgt man allerdings den Visionen von Thomas Sinn, fällt für DCUBED keine andere Umschreibung als Deeptech ein. „Wir gehen Schritt für Schritt vor“. sagt er mit aller Vorsicht - und denkt bereits darüber nach, für ISM Materialien aus dem Weltall einzusetzen. „Stell dir vor, man könnte einmal im All Strukturen, Raketenkomponenten oder Produkte bauen, für die Materialien vor Ort genutzt und nicht von der Erde hochgebracht werden müssen“. ISM habe das Potential, die Exploration im All voranzutreiben, dabei Kosten, Zeit und logistischen Aufwand im Vergleich zu terrestrischen Ressourcen zu verringern. Komplexe Strukturen relativ schnell fertigen, die leicht, widerstandsfähig und damit extrem haltbar sowie belastungsfähig sind - das ist sein Plan.

„Das haben wir schon auf unserer Roadmap.“ So denkt er an Vorkommen auf dem Mond, die man dort gewinnen könnte und nennt als Beispiel Regolith. Das ist nicht-irdisches Lockermaterial, das auf der Mondoberfläche liegt und aus silikatischem Material besteht. Natürlich sei da noch nicht der kommerzielle Nutzen am Horizont zu erkennen. Und doch wird in die Tiefe des Alls geschaut. Auch in diesem Bereich arbeitet DCUBED mit der ESA zusammen, die mit Geld diese Explorationsarbeiten unterstützt. Es geht darum, die so grenzenlos anmutenden Möglichkeiten im Weltraum zu erforschen und zu erschließen. Das ist das, was den Leidenschaftlichen in Sachen Raumfahrt seit Kindesbeinen fasziniert und antreibt - so auch die über 40 Mitarbeiter von DCUBED.