DCUBED, Teil I: Zwei Newspace-Start-ups in einem

Sie sind klein wie ein Würfel - und in der Raumfahrt Beiwerk. Ohne Aktuatoren funktioniert jedoch kein Satellit. Erst der Auslösemechanismus - wie ein Knopf am Regenschirm zum Aufspannen- macht Solarpanelen zu Stromversorger oder ermöglicht die Kommunikation zur Erde über Antennen. Aktuatoren sind in der rasant wachsenden Raumfahrt begehrt. Lieferzeiten sind lang. Mit DCUBED hat Thomas Sinn ein System entwickelt, die kleinen Würfel auf Lager zu produzieren; billiger, präziser und schneller. Die Ideen des Gründers für die Erschließung des Alls sind vielfältig: Solarpanele werden mit Origami-Falttechnik in kleine Boxen gezwängt, um im Orbit ganz groß zu werden; Stabilisatoren für große Strukturen wie Solar-Module sollen im Weltraum produziert werden. Und dann gibt es da noch den begehrten Space-Selfie-Stick.

München, 26. August - Von Rüdiger Köhn

Ein Start-up gründen? Nie!

Zu sehr haben Thomas Sinn die Erzählungen und Erfahrungen seines Bruders, der mehrere Firmen gegründet hat, abgeschreckt. Nicht ohne Risiko, Stress reichlich, Mühen um Finanzierungen. „Wie kann man sich sowas antun“, hat sich Sinn immer gefragt. Lieber im Münchner Raumfahrttechnik-Unternehmen HPS tüfteln, ein Brems- und Widerstandssegel entwickeln, durch die ausrangierte Satelliten in der Erdatmosphäre verglühen. Geregelte Arbeitszeiten, sicheres Gehalt und doch kreativ arbeiten. Was will man mehr?

Der Luft- und Raumfahrtingenieur Thomas Sinn, 40 Jahre, hat die Antwort: Er ist 2019 mit dem New-Space-Unternehmen DCUBED selbst unter die Start-Upper gegangen. Und weils so schön ist, hat er gewissermaßen gleich zwei Start-ups in einem gegründet:

- DCUBED ist ein Hersteller von Aktuatoren, die ähnlich wie der Knopf am Regenschirm ein Auslösemechanismus sind, mit denen Sonnensegel und Antennen entfaltet, ein Motor oder eine Laserkommunikation am Satelliten angeschaltet werden; es entwickelt zudem entfaltbare Strukturen, also Solarmodule oder Antennen, die für den Abschuss von der Erde klein verpackt und im All ausgefahren werden.

- Zum anderen hat sich DCUBED im Verlauf seiner inzwischen erreichten kommerziellen Phase die Produktion von Sonnensegel-Strukturen im All vorgenommen; in der Fachsprache „In Space Manufacturing“ (ISM) genannt.

DCUBED-Gründer Thomas Sinn Fotos: Rüdiger Köhn

Zwei Start-up-Geschichten, die es verdienen, in zwei Teilen behandelt zu werden. (2. Teil „Eine Werkbank im All“ erscheint am 10. September 2024)

Gemeinsam haben die beiden Geschäftsfelder, dass der 3D-Druck eine maßgebliche Rolle spielt. DCUBED - es steht für Deployables Cubed - fertigt Aktuatoren additiv in größeren Mengen als Regalware, die ohne lange Lieferzeiten, neuerdings auch online abrufbar sind; so klein wie ein Würfel, zwischen 1,7 und 2,55 Zentimeter (Kantenlänge) groß und zwölf bis 25 Gramm leicht. Klingt selbstverständlich?

Nicht in der Raumfahrt. Dort werden die Quaderchen aus Kunststoff, Aluminium, Titan oder Stahl normalerweise von Zulieferern erst auf Bestellung produziert. Das führt zu Lieferzeiten von sechs, acht oder gar noch mehr Monaten. Angesichts der boomenden Raumfahrtindustrie mit einer rasant zunehmenden Fülle von Newspace-Unternehmen und dem großen Bedarf etablierter Raumfahrtkonzerne nehmen die Engpässe zu.

Aktuatoren, so groß wie ein Würfel

Der Einsatz von Aktuatoren mag banal klingen, ein vermeintlich simples Teil mit einem Auslöser bestehend aus einem Metallstift, das in einem hochentwickelten, komplexen, technologisch äußerst anspruchsvollen Satelliten steckt. „Ohne das kleine Teil funktioniert der ganze Satellit nicht“, ordnet Sinn die elementare Bedeutung ein. Sonnen-Module und Antennen könnten nicht ausgefahren werden, die Strom liefern und eine Kommunikation mit der Erde ermöglichen. Der Bedeutung entsprechend teuer ist das „kleine Teil“ mit 5000 Euro das Stück - mehr oder weniger.

Regal-Ware, online, 30 Prozent günstiger

„On Shelf“ - aus dem Regal - nennt Sinn sein Geschäftsprinzip. Streng genommen handelt es sich um eine, wenn auch anspruchsvolle Massenware. Der DCUBED-Gründer hat die langen Lieferzeiten nie verstehen können. Und was er anbietet, ist im Vergleich zu gängigen Konkurrenzprodukten um 34 Prozent leichter und sogar um 44 Prozent kleiner im Volumen, es ist dank 3D-Druck effizient produziert, sehr belastbar. Ergo: Das Teil ist alles in allem um 30 Prozent günstiger.

Firmen haben versucht, Aktuatoren in der Notlage mangelnder Verfügbarkeit selber zu fertigen, scheiterten aber immer wieder. Eine andere, durchaus gängige, fast schon archaisch anmutende Option ist der Einsatz von „Burnwires“. Kaum zu glauben, aber wahr: Ein Nylonfaden bindet eine gefaltete und im All freizugebende Struktur (Deployable Structure Element) zusammen; der Faden wird geschmolzen, um diese im All auszufahren. Das Risiko ist groß, dass das nicht funktioniert. Testen lässt sich dieses System im Vorfeld auf der Erde nicht. Der DCUBED-Aktuator hingegen kann mehr als 400 mal betätigt werden.

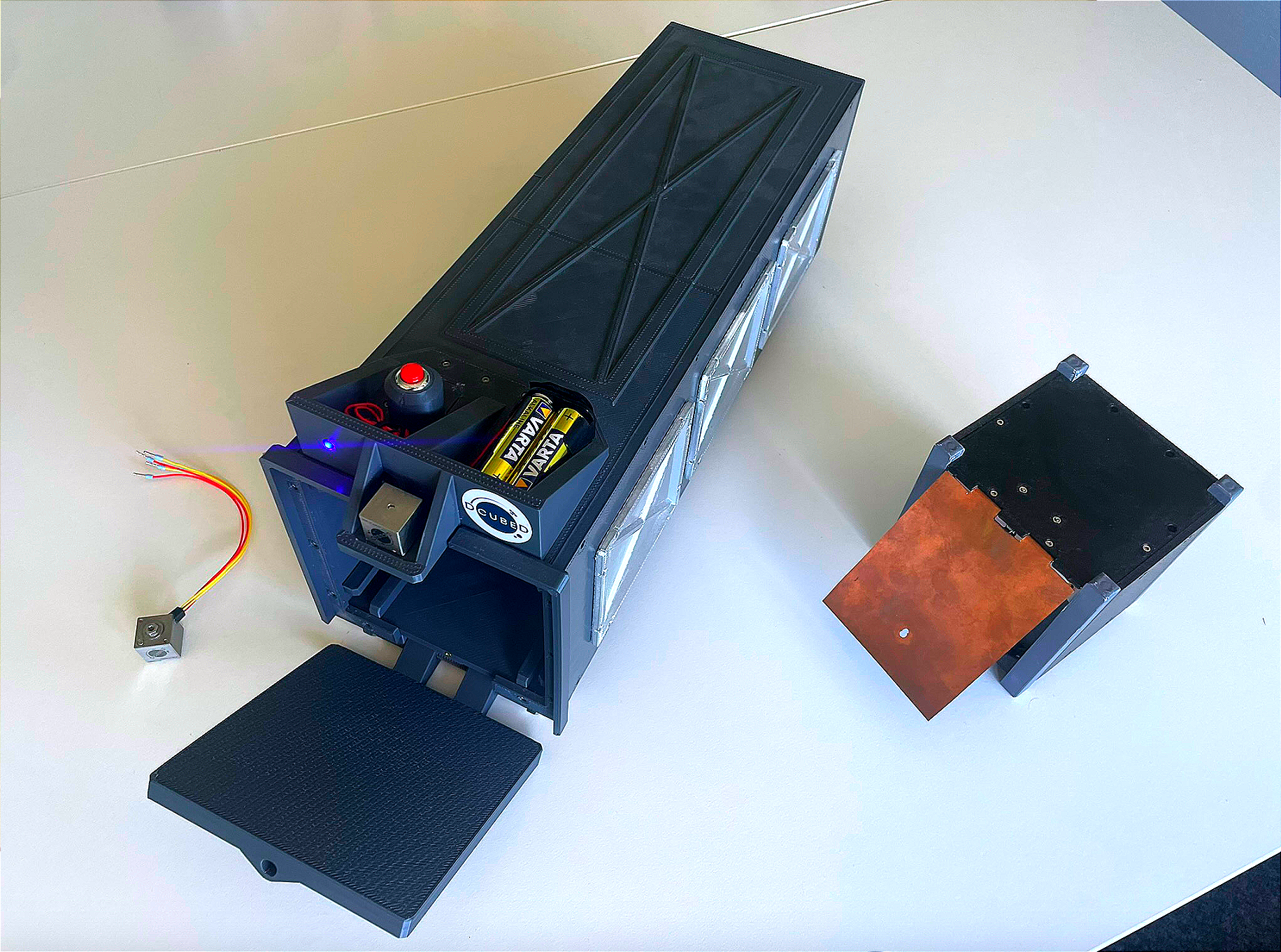

Der Aktuator (links) ist oben auf der standardisierten Transporteinheit, wie sie in einer Trägerrakete platziert ist, befestigt. Der Stift das Aktuators löst das Öffnen der Klappe des kleinen Containers aus. In ihm sind drei Kuben (Cubes) untergebracht, kleine Boxen, 10 x 10 x 10 Zentimeter groß. Es handelt sich um ein Standardmaß, mit dem Kleinstsatelliten, kleine Solarpanelen oder andere Strukturen transportiert und dann im All ausgesetzt werden. Die Container fassen jeweils drei Cubes, also eine Einheit mit „3U", wie es in der Fachsprache heißt. In einer Rakete können so wie auf einem Containerschiff mehrere gestapelt und untergebracht werden.

Als Abteilungsleiter bei dem Münchner Raumfahrtzulieferer HPS (High Performance Space Structure Systems GmbH) entwickelte Thomas Sinn ein Widerstandssegel, mit dem ausrangierte Satelliten abgebremst werden, die dadurch in der Erdatmosphäre vollends zu verglühen. Für einen Auftraggeber sollte HPS zügig ein Bremssegel konzipieren - was eigentlich gut funktionierte. Doch es fehlten die Aktuatoren. Die waren nicht zu bekommen. Der Zeit- und Termindruck war groß. Es staute sich Frust auf, weil es nicht sein kann, dass ein anspruchsvolles Projekt an langen Lieferzeiten dieses „kleinen Teils“ scheitern könnte. „Aus der Not haben wir entschieden, das selbst zu entwickeln“.

Er kaufte einen 3D-Drucker und begann zusammen mit seinem HPS-Kollegen, dem Spanier Hugo Garcia Hemme, in der Freizeit einen Aktuatoren zu bauen; neben der Arbeit bei HPS. Er sah in der additiven Fertigung die beste Möglichkeit, komplexe Strukturen schnell und preisgünstig zu fertigen. „Da gab es noch gar nicht die Idee, etwas eigenständiges aufzubauen.“ Zwar mussten sie für ihr konkretes Projekt eines Windsegels noch eine andere Lösung finden, weil der Aktuator aus eigener Produktion nicht rechtzeitig fertig wurde. Doch daraus entwickelte sich eine Eigendynamik.

Ungeplant ein Start-up gegründet

„Ohne sich darüber im klaren zu sein, haben wir uns in ein Start-up hinein bewegt“, erinnert sich Sinn. Angefangen hat es damit, das sich die Tüftler Ende 2018 mit ihrer Entwicklung beim European Space Agency Business Incubation Center (ESA BIC) beworben und Unterstützung erhalten hatten. Sie haben darauf hin nebenbei in der Freizeit ihr Vorhaben als DCUBED GbR fortgeführt. Bis September 2019: Die beiden Gründer erhielten im Zuge des EXIST-Gründungsprogramms des Bundeswirtschaftsministeriums eine Förderung. Sie kündigten ihren sicheren Job mit sicherer Bezahlung und geregelten Arbeitszeiten, wandelten die GbR in die Deploybales Cubed GmbH um.

Zwei Monate später hatten sie mit dem MIT Massachussetts Institute of Technology bereits einen ersten namhaften Kunden bekommen, der händeringend nach Aktuatoren suchte und DCUBED im Internet gefunden hatte. Es sprach sich herum, was das junge Start-up aus München da entwickelt und an Auszeichnungen gewonnen hat. „Wir haben den Auslösemechanismus im Grunde für das Widerstandssegel entworfen, aber dann schnell erkannt, dass er auch für andere Anwendungen einsetzbar ist.“ Heute verkaufen die in Germering bei München niedergelassenen Unternehmer Hunderte von Aktuatoren im Monat.

Thomas Sinn und einer der Mitgründer, Alexander Titz

Nach EXIST haben die Gründer ein Jahr Zeit gehabt, eine Anschlussfinanzierung zu finden. Was auch gelang: Als Seed-Investor ist Ende 2020 der High-Tech Gründer Fonds (HTGF) eingestiegen, ein institutioneller Geldgeber einerseits vom Wirtschaftsministerium, andererseits von privaten Geldgebern getragen. Mit dem Geldzufluss von 750.000 Euro konnte in Mitarbeiter, weitere Produkte und Derivate, in teure Tests und in den Online-Auftritt investiert werden. Das Gründerteam um Thomas Sinn wurde mit den wachsenden Herausforderungen immer größer. Während Kompagnon Hemme ausschied und nach Spanien zurückkehrte, sind seitdem vier Mitgründer eingestiegen: Alexander Titz, 30, Joram Gruber, 33, Antonio Pedivellano, 31, und Markus Geiss, 33.

Schon als Kind hat sich Sinn für die Raumfahrt begeistert, wohnte in der Nachbarschaft zum Raketen-Testgelände des Deutschen Zentrums für Luft- und Raumfahrt (DLR) in Lampoldshausen nahe Stuttgart, „wo bei den Tests von Ariane-Triebwerken der Rauch aus dem Wald qualmte, es laut war und die Fenster wackelten“, lacht er. „Es musste für mich immer die Raumfahrt sein.“ Astronaut wollte er deswegen nicht gleich werden und hat sich stattdessen auf einen eher unscheinbaren, aber elementar wichtigen Bereich der Raketenwissenschaft kapriziert. Sinn studierte vier Jahre an der Uni Stuttgart Luft- und Raumfahrttechnik, war ein Jahr im Austauschstudium in den USA und hing noch in Schottland einen Master-Studiengang im Bereich faltbare Strukturen an. Als Experte und Spezialist dafür fing er bei HPS an, leitete ein Team, das das Widerstandssegel schuf - eine entfaltbare Struktur.

Ein weiteres zukunftsträchtiges Geschäftsfeld

Nach den Aktuatoren näherte sich Sinn in einem nächsten Schritt seinem eigentlichen Wunsch: Warum nicht die bestehenden Geschäfte um entfaltbare Strukturen erweitern? „Das ist immer meine Idee und mein Ziel gewesen.“ Ein zukunftsträchtiges Feld. Neben den derzeit ins All geschossenen zahlreichen kleinen Satelliten (Cubes) gibt es größere, leistungsfähigere Orbiter mit wachsendem Energiebedarf und hohen Datenübertragungsraten, die komplexere Antennen-Komponenten erfordern. Die sind nicht mehr ohne weiteres mit der bisherigen Methode in einer Rakete unterzubringen. Sie müssen platzsparend verpackt, also klein sein. Zudem haben sie die extremen Beanspruchungen während des Starts und des Transports zu überstehen.

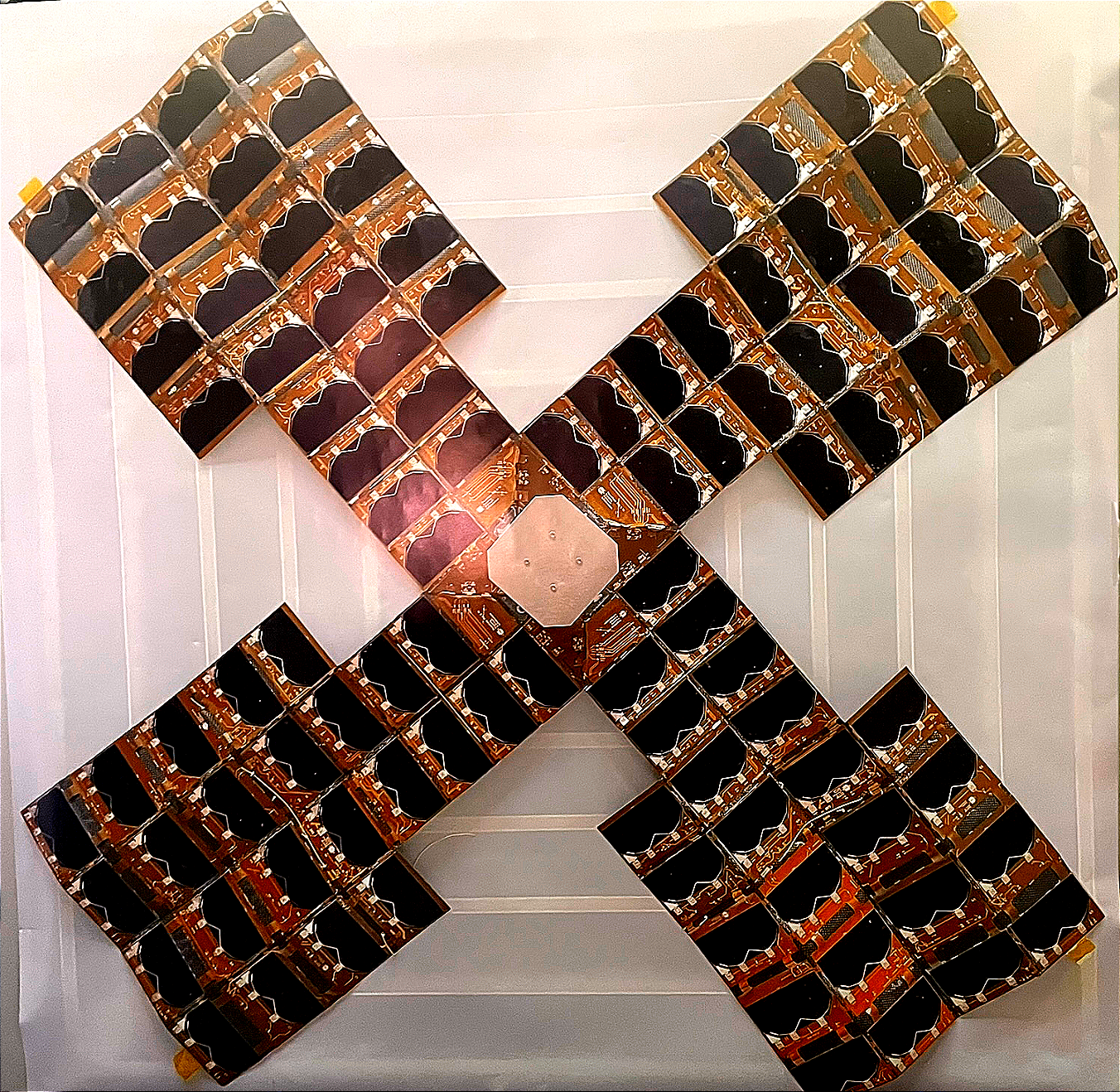

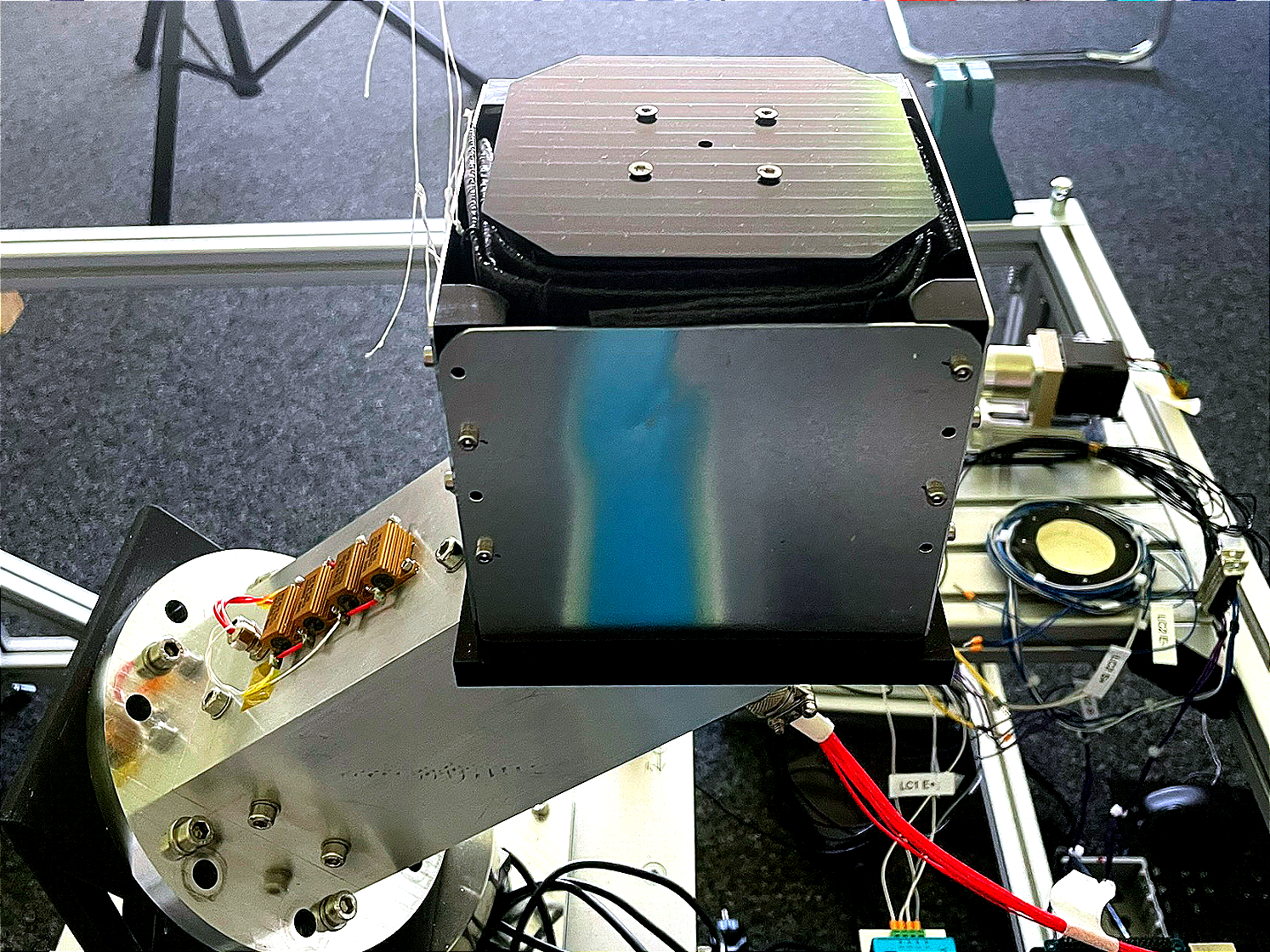

Ausgefahrenes Origami-Sonnensegel

Mit den Aktuatoren hat Dcubed erfolgreich sein Konzept etabliert, bietet die Produkte seit wenigen Wochen auch im Online-Shop an. Aufwendiger sind die Projekte indes mit den entfaltbaren Strukturen. Von der ESA hat Dcubed 2021 ein erstes Projekt erhalten, ein entfaltbares Origami-Sonnensegel mit 100 Watt Leistung zu entwerfen; Volumen: 500.000 Euro. Dabei wird das Modul nach der japanischen Falttechnik Origami so klein zusammengefaltet, dass es in einen Kubus von 10 x 10 x 10 Zentimeter passt, um dann in der Erdumlaufbahn zu öffnen; ausgelöst durch einen Aktuator. (siehe Video: https://www.youtube.com/watch?v=MqPTPcnOMAM )

Ein weiteres, größeres ESA-Projekt im Volumen von 750.000 Euro ist mit der Entwicklung einer faltbaren Antenne 2022 hinzugekommen. Diese muss flach sein, sonst lässt sie sich nicht falten. Damit sie funktionieren kann, sei die Oberfläche so beschaffen, dass „die Antenne denkt, sie ist eine Schüssel“, grinst Sinn.

Deartige Vorhaben führen dazu, dass sich DCUBED als Start-Up zu einem beachtlichen Teil selbst finanzieren kann, da je nach Fortschritt Meilenstein-Zahlungen von der ESA erfolgen. Das laufende Aktuatoren-Geschäft mit Kunden aus 20 Ländern brachte im Jahr 2023 einen Umsatz von 2,5 Millionen Euro ein. Denn 2022 startete die Serienproduktion mit der Lieferung der ersten Produkte, die sich im Januar jenen Jahres an Bord eines SpaceX Transporter befanden. Seitdem wurde das Angebot ausgebaut, etwa durch Solarpanele für Kleinsatelliten.

Mit Origami in einen Kubus gezwängtes Sonnensegel auf dem Teststand

Von der ESA kommen über die erwähnten Entwicklungsvorhaben hinaus weitere Projekte und Aufträge. Zu den Kunden gehören ebenso die Nasa, der Freistaat Bayern, der deutsche Staat und Raumfahrtunternehmen unter anderem aus den USA (HawkEye, Atomos), Europa (OHB, Oxford Space Systems, Spire, Astroscale) und Asien.

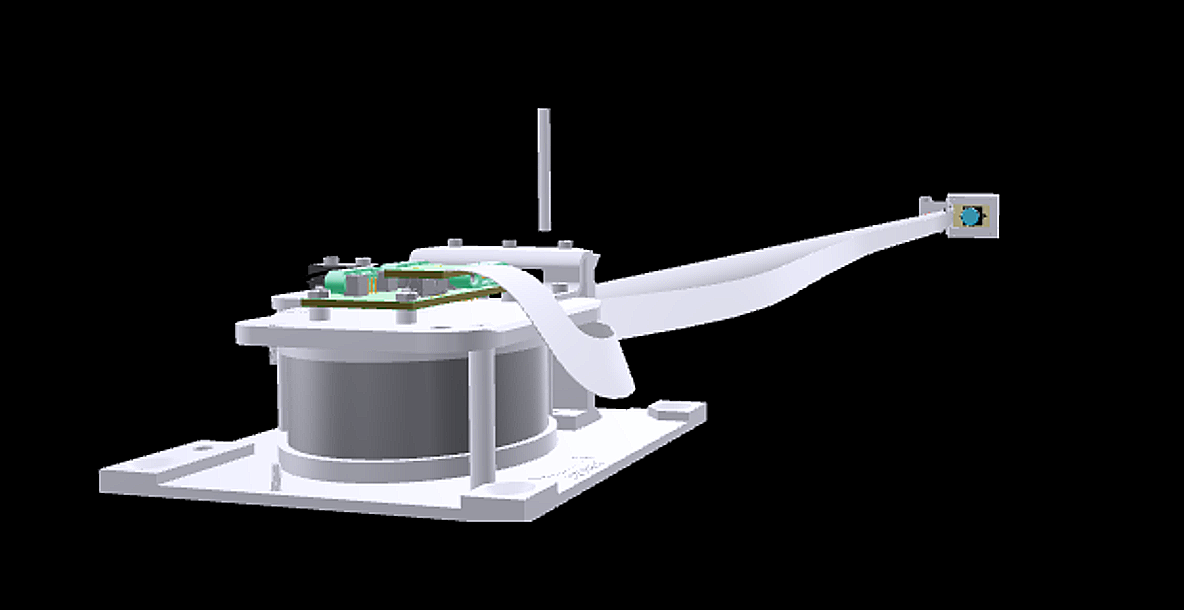

Eigentlich nicht als kommerzielles Produkt gedacht gewesen ist der Space-Selfie-Stick, der aus einer Laune heraus 2019 von den Gründern ersonnen wurde - und sich nun eines größeren Interesses von Satellitenbetreibern erfreut. Der ausfahrbare 400 Gramm schwere und 80 Zentimeter lange Mast mit einer Kamera am Ende ist als ein Kontroll-Instrument und zur Dokumentation gedacht. Damit will DCUBED eine erfolgreiche Operation belegen, ob ein Modul tatsächlich korrekt ausgefahren ist. Denn: „Alles, was wir hier unten auf der Erde bauen, muss ja erst einmal im All als funktionsfähig nachgewiesen werden“, sagt Sinn. Was könne da mehr helfen als ein Foto? Der Space-Selfie-Stick fand in der Raumfahrt-Community großen Zuspruch - nicht nur zur Qualitätsprüfung, sondern auch als Marketing-Gag. Satellitenbetreiber machen damit Fotos von ihren Objekten im All - möglichst mit der blauen Erde im Hintergrund in Szene gesetzt. (Video: https://www.youtube.com/watch?v=TPthaDQDOwM)

Der Space-Selfie-Stick (Simulation)

„Wir haben viele verrückte Ideen“, lacht Sinn, der ja mit der mittlerweile fünf Jahre alten DCUBED im Grunde erst angefangen hat. Vor wenigen Wochen hat er in einer Serie-A-Finanzierung Geld für die Umsetzung weiterer Pläne eingesammelt. Acht Investoren aus der EU und den USA, darunter Expansion und BayBG als Lead-Investoren sowie HTGF, Aurelia Foundry, Ventis, Rymdkapital und Decisive Point Europe stellen Kapital über 4,4 Millionen Euro zur Verfügung. DCUBED tritt in eine neue Expansionsphase als New-Space-Zulieferer ein. Die Mittel sollen einerseits für die geplante Vervierfachung der Aktuatorenproduktion eingesetzt werden, andererseits für den Aufbau einer Präsenz im größten Raumfahrt-Zuliefermarkt USA.

Und: DCUBED will damit den Weg für seine „Pionierarbeit bei der Fertigung im All“ bereiten - dem In Space Manufacturing, bei dem die Münchner die Ersten sein wollen. Thomas Sinn hat nicht nur viele Ideen. Er hat auch Visionen, etwa mit starken Hochleistungssatelliten oder Satelliten-Transporter den Weltraum weiter zu erschließen oder den Aufbau von Mondbasen zu ermöglichen, in dem er die Tür öffnet für disruptiven Innovationen wie die Produktion im All.

Dcubed, Teil 2: Eine Werkbank im All - erscheint am 10. September 2024

https://app.site123.com/blog/dcubed-teil-2-eine-werkbank-im-all?w=4358018